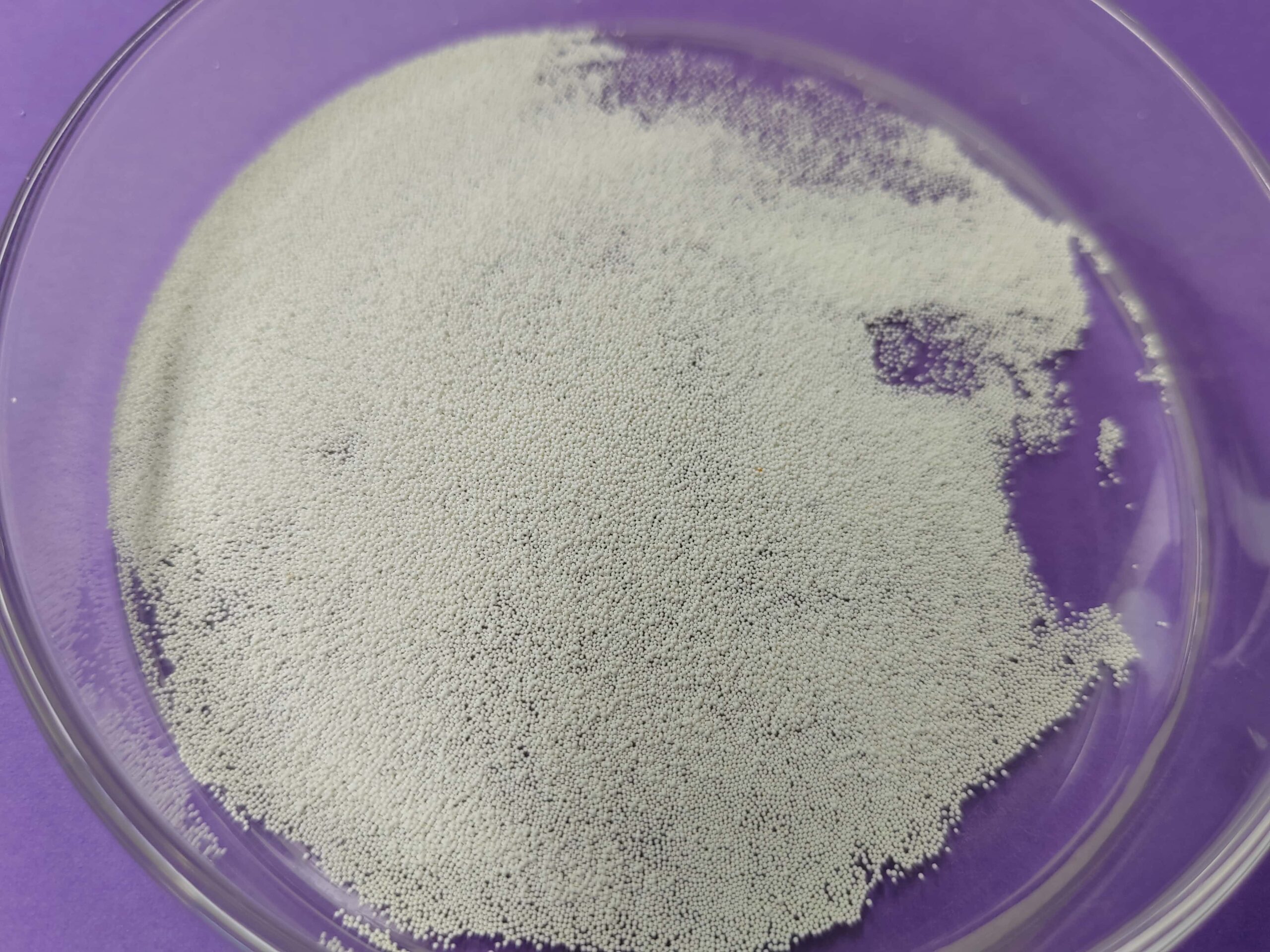

Grenaillage céramique Z600 Z425 Z300 Z210 pour l’industrie automobile et aérospatiale

Description du produit : grenaillage céramique

Le grenaillage céramique utilise du sable de zircon importé de haute qualité comme matériau principal, puis le mélange est fondu dans un four à arc électrique à une température élevée supérieure à 2000 degrés, pour finalement être transformé en différentes perles selon la norme AMS.

Le grenaillage céramique consiste également en l’application de billes solides rondes, mais celles-ci présentent une sphéricité plus élevée et une granulométrie plus concentrée que les billes de céramique classiques. Par conséquent, ce procédé est plus coûteux.

Principales caractéristiques techniques du grenaillage céramique

| Perles en céramique | ZrO2 60-66 % SiO2 25-30 % Al2O3 7-13 % |

Dureté Vickers ≥ 700 HV Masse volumique apparente ≥ 2,3 g/cm³ Densité réelle : 3,85 g/cm³ Procédé : Fusion |

| Granulométrie pour le grenaillage de céramique | |

| Z100 : 100-150 µm | Z150 : 150-210 μm |

| Z210 : 210-300 μm | Z300 : 300-425 µm |

| Z425 : 425-600 μm | Z600 : 600-850 µm |

| Z850 : 850-1180 µm | / |

| Remarque : Des spécifications spéciales peuvent être personnalisées. | |

Principales applications du pilon en céramique

Fabrication et maintenance d’équipements aérospatiaux tels que les matériaux en alliage de titane

L’industrie automobile, par exemple, le traitement anti-fatigue et de renforcement des ressorts d’amortisseurs

Industrie des turbines : traitements anti-fatigue et de renforcement de la surface des pales de turbines

Les avantages du grenaillage céramique

Dureté élevée, surface lisse ;

Haute résistance et bonne résistance aux chocs ;

Légère déformation pour garantir la précision du traitement ;

Faible taux de panne ;

Aucune contamination des traitements ;

Finition de surface plus uniforme.

Kits de grenaillage

Fût de 25 kg + Palette ;

2 fûts de 12,5 kg + palette ;

Fût de 25 kg + caisse en bois ;

Un forfait spécial peut être personnalisé.