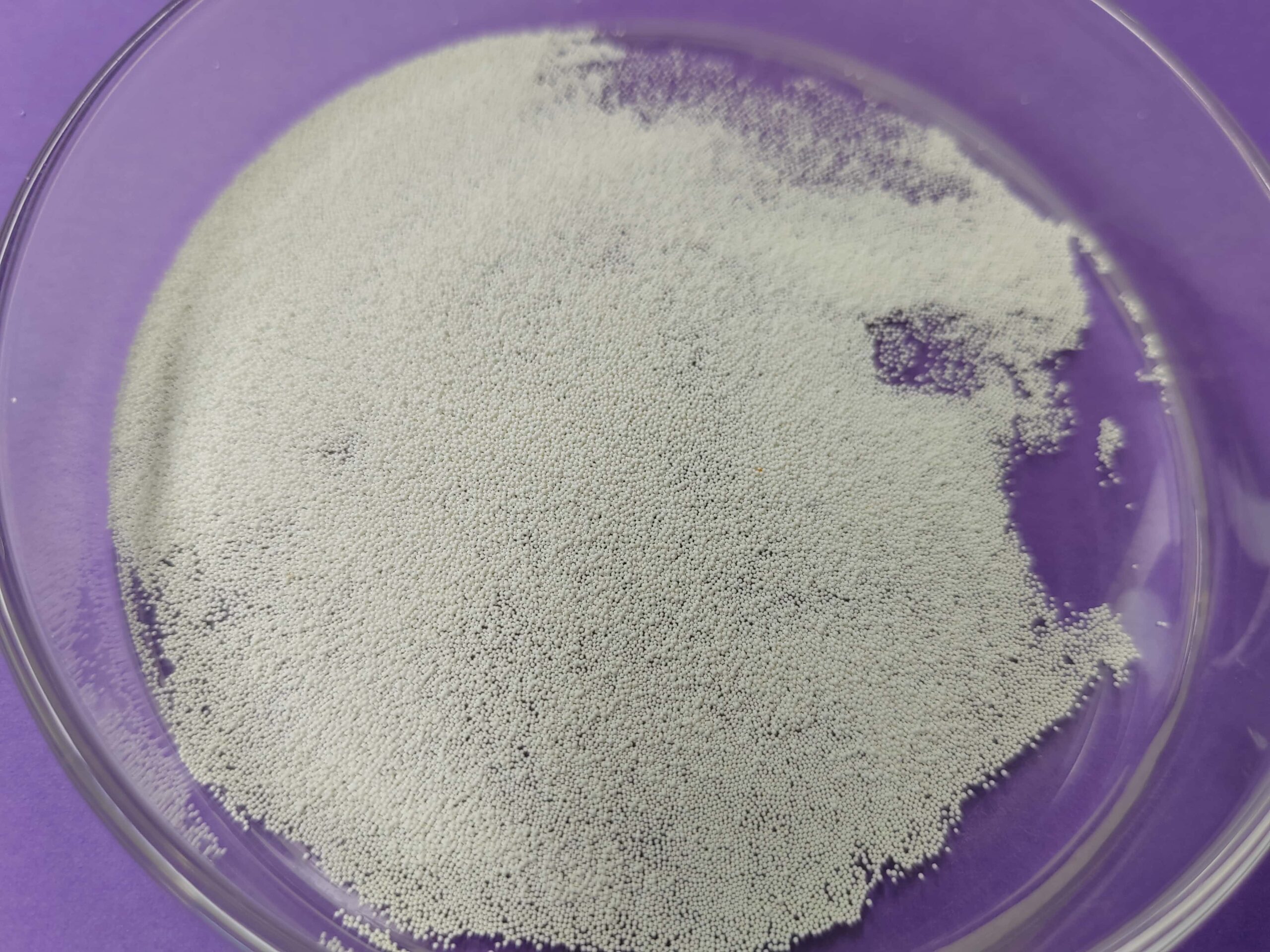

Médias de grenaillage céramiques non ferreux AMS Z850 Z600 Z425 pour moteurs et moyeux de roues

Description du produit : Perles en céramique

Le grenaillage céramique est un matériau de grenaillage idéal ; il présente les caractéristiques d’une résistance élevée, d’une dureté élevée et d’une absence totale de pollution, et est largement utilisé dans l’industrie du grenaillage.

Le grenaillage céramique utilise du sable de zircon importé de haute qualité comme matière première principale, puis le mélange est fondu dans un four à arc électrique à une température élevée supérieure à 2500 degrés, puis transformé en différentes tailles selon la norme AMS.

Bien que les médias de grenaillage céramique et de sablage aux billes de céramique aient la même structure chimique, leur distribution granulométrique différente détermine leurs applications différentes : le grenaillage céramique a une distribution granulométrique étroite et concentrée, utilisé à des fins de grenaillage ; le média de sablage aux billes de céramique a une large distribution granulométrique, qui peut s’adapter à presque toutes les machines de sablage, largement utilisé à des fins de sablage.

Principales données techniques

| grenaillage céramique | ZrO2 60-66 % SiO2 25-30 % Al2O3 7-13 % |

Dureté Vickers ≥ 700 HV Masse volumique apparente ≥ 2,3 g/cm³ Densité réelle : 3,85 g/cm³ Procédé : Fusion |

| Granulométrie pour le grenaillage de céramique | |

| Z100 : 100-150 µm | Z150 : 150-210 μm |

| Z210 : 210-300 μm | Z300 : 300-425 µm |

| Z425 : 425-600 μm | Z600 : 600-850 µm |

| Z850 : 850-1180 µm | ./ |

| Remarque : Des spécifications spéciales peuvent être personnalisées. | |

Principales caractéristiques du grenaillage céramique

Le sable céramique possède une résistance élevée et une structure compacte, avec une bonne résistance à l’usure et aux chocs.

Les billes de céramique présentent une densité moyenne par rapport aux billes d’acier et de verre. Elles peuvent être utilisées pour le grenaillage de pièces structurelles à faible et à haute résistance, et donnent notamment d’excellents résultats sur les pièces en alliage d’aluminium et en alliage de titane.

Le grenaillage céramique présente une dureté élevée et une faible déformation, ce qui permet non seulement d’améliorer l’efficacité de la production, mais aussi d’améliorer l’effet final du grenaillage ;

Le grenaillage céramique présente un taux de dégradation plus faible, ce qui garantit des conditions de travail propres et réduit également le coût du traitement des déchets solides.

Le grenaillage céramique présente une bonne inertie chimique et ne contamine pas les traitements.

Principales applications du grenaillage céramique

Le grenaillage est utilisé dans la fabrication de composants porteurs clés pour les aéronefs, les moteurs et l’aérospatiale afin d’améliorer leur durée de vie en fatigue et leur résistance de surface.